|

Как обустроить мансарду?  Как создать искусственный водоем?  Как наладить теплоизоляцию?  Как сделать стяжку пола?  Как выбрать теплый пол?  Зачем нужны фасадные системы?  Что может получиться из балкона? |

Главная страница » Энциклопедия строителя

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31]

страница - 14

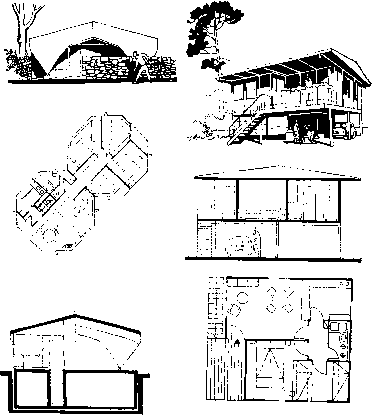

Слева — пластмассовый дом с самонесущей оболочкой. Р. Дернах, 1958 г.; спра-i ва — домик «РИВ» в Турине. Г. Пэа и др.

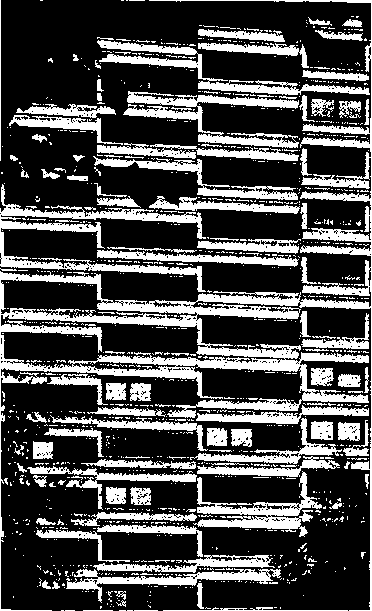

Облицовка фасада профилированными плитами (275X60 см) и? хост<1лита

Архитектурное конструирование элементов из пластмасс

Важнейшими задачами конструирования изделий из пластмасс, учитывая малую величину модуля упругости материала и тонко-стенность элементов, являются обеспечение статической неизменяемости (жесткости) формы и учет технологических факторов формообразования. В общем случае устойчивость каждого элемента строительной конструкции ^ определяется двумя обстоятельствами:

1)спецификой общей конструктивной схемы, от которой зависят степень «статической свободы» каждого элемента, его взаимосвязь с другими элементами, характер основных нагрузок и напряжений;

2)особенностями структуры и формы конкретного элемента, определяющими условия рационального распределения материала в конкретном элементе.

Наиболее рациональны следующие пути повышения жесткости крупноразмерных изделий из пластмасс: применение многослойных конструкций; конструирование сечений переменной толщины; применение подкрепляющего каркаса; использование пространственных форм;

локализация напряжений по определенным направлениям пластической разработкой поверхности.

Каждый конкретный вид пластмасс требует определенной интерпретации этих общих принципов с тем, чтобы физико-механические и технологические качества материала использовались наилучшим образом.

Многослойные конструкции обладают наибольшими возможностями регулирования жесткости. При этом можно выделить два основных принципа такого регулирования: использование, в основном, конструкционных качеств обшивок или использование совместной работы обшивок и среднего слоя.

В первом случае требуется применение материалов с высоким модулем упругости. Минимальное расстояние между обшивками должно определяться статическим и теплотехническим расчетами. Обшивки могут быть усилены ребрами жесткости, которые концентрируют в своей зоне нормальные напряжения. Статическая роль обшивок наиболее наглядно проявляется в светопрозрачных двуслойных панелях.

Во втором случае — необходимо учитывать, что вследствие возможности передачи срезающих усилий между смежными слоя-

Здесь и далее термином «элемент» обозначаются крупногабаритные изделия; ■ мелкоразмерных изделиях проблема жесткости не яаляется определяющей > процессах формообразования.

ми, обшивки подвергаются, в основном, только нормальным напряжениям, а на внутренний слой передают поперечные усилия. Обшивки должны иметь достаточно ровную поверхность, чтобы не возникало дополнительных концентраций напряжения и, следовательно, деформаций.

Если в качестве среднего слоя используется пенопласт, обладающий значительно меньшей жесткостью, чем материал обшивки, то прогиб таких плит не может быть определен обычными методами расчета. Наилучшие возможности для совместной работы обшивок и среднего слоя представляют заливочные пенопласты, позволяющие использовать энергию вспенивания для создания предварительного напряжения. Это уменьшает опасность потери местной устойчивости и компенсирует деформативность пенопласта. Подобный принцип использован в экспериментальных панелях, разработанных ЦНИИСКом: вспениваясь, заливочный пенопласт несколько выгибает тонколистовые обшивки и придает им оболочковую форму. Это значительно повышает общую и местную устойчивость панели. Повышает жесткость многослойных панелей приклеивание обшивок к среднему слою. Совмещенное формование можно осуществлять различными способами — поочередно к каждой обшивке или к обеим одновременно. Если к панелям не предъявляются требования теплоизоляции, то средний слой может быть выполнен в виде какой-либо жесткой пространственной структуры — волнистой, складчатой, многогранной, собранной из колец и т. п. В зависимости от условий предполагаемой статической работы такая структура может обладать жесткостью в двух или трех плоскостях.

Как известно, многослойными могут быть не только конструкции, но и материалы (по нашей классификации — это материалы IV группы), которые весьма наглядно демонстрируют характерную для пластмасс принципиальную возможность оперировать структурой материала. Однако возможности эти не безграничны, а ли-.митированы, во-первых, уровнем решения технических проблем, а во-вторых, структурными особенностями конкретных пластмасс. Так, в материалах III группы пассивная роль дисперсного наполнителя не позволяет сколько-нибудь заметно увеличивать жесткость материала до тех пор, пока не найдена возможность повышения надежности сцепления на молекулярном уровне. В материалах II группы жесткость обеспечивается взаимосвязанной системой тончайших перегородок, образующих ячеистую или пористую структуру. Регулирование прочностных свойств таких систем возможно лишь в определенных пределах, постоянно расширяемых научно-техническим прогрессом в данной области. Активная роль

ориентированной структуры наполнителя в пластмассах IV группы позволяет максимально локализовать деформативность полимерных смол и тем самым уменьшить значение остального комплекса мероприятий обеспечения жесткости элементов. Но наибольшей жесткостью обладают многослойные материалы V группы.

Конструирование сечений переменной толщины позволяет правильно учитывать неравномерность нагрузки и повышение жесткости элемента. Однако этот метод имеет ограниченное применение (главным образом, в ненаполненных пластмассах I группы и в пластмассах III группы с дисперсным наполнителем), так как вызывает дополнительные технологические трудности и необходимость сопряжений в местах перепада толщины. Сопряжения должны оформляться при помощи уклонов и ребер жесткости, которые снижают внутренние напряжения.

Разность толщин элементов с переменным сечением не должна быть более чем двукратной (2:1). При этом максимальная толщина монолитного сечения пластмассового элемента не должна превышать 15 мм (кроме пенопластов) из-за опасности появления больших внутренних напряжений при фазовом переходе системы из жидкой в твердую. К тому же изготовление подобных элементов часто связано с длительными выдержками при повышенной температуре.

Подкрепляющий каркас часто используется при конструировании изделий из материалов I и III групп, как обладающих наибольшей деформативностью. Площадь межкаркасного пространства должна определяться функционально допустимой величиной прогиба, поскольку защемленные по краям стеклопластиковые пластины допускают значительные прогибы (до /so пролета) без опасности для прочности конструкции.

Подкрепляющий каркас может проектироваться в виде периметрального обрамления или в виде стержневой системы — плоской или пространственной, наложенной на элемент. Материал каркаса должен быть максимально легким, но прочным, поэтому используется, как правило, алюминий или полимерные материалы III и IV групп.

Если применение подкрепляющего каркаса в изделиях из материалов I и ill групп увеличивает трудоемкость изготовления и монтажа, повышает вес конструкций, вызывает необходимость решать проблемы совместимости различных материалов, то в изделиях из материалов V группы подкрепляющий каркас может органично входить в структуру в виде торцовых обрамлений.

Торцовый каркас фактически освобождает от работы обшивки, которые вследствие этого могут иметь различный характер

(гладкую, ребристую или пространственно-изогнутую форму). Наиболее эффективно в этом случае решение обшивок в виде тонких мембран. Именно такое решение было применено в созданных ЦНИИПсельстроем светопрозрачных панелях из тонколистового стеклопластика. Для предотвращения колебаний стеклопластиковые мембраны были предварительно напряжены стяжным болтом.

Использование пространственных форм —один из наиболее эффективных способов преодоления недостатков, связанных с низкими показателями модуля упругости, ползучестью и большим тепловым расширением пластмасс. Основное преимущество оболочковых форм — незначительность изгибающих усилий и соответственно преобладание продольных сил (самых благоприятных для полимерных материалов).

Наиболее пригодны поверхности с отрицательной гауссовой кривизной, поскольку в них в одном направлении возникают сжимающие напряжения, а в перпендикулярном к нему — растягивающие, препятствующие выпучиванию.

При достаточной толщине стенок опасность выпучивания исчезает и гашения напряжений при помощи растягивающих усилий не требуется. Поэтому в этих случаях вполне применимы оболочки нулевой гауссовой кривизны.

Поверхности нулевой кривизны, но с переменным знаком (волнистые и складчатые) весьма распространены — вследствие своих высоких технологических качеств — в практике конструирования тонкостенных металлов. Профилирование (как правило, гофрировка) существенно повышает жесткость листовых материалов в одном направлении и значительно увеличивает пределы перекрываемых пролетов.

Складчатые пластмассовые листы при пролетах 8—10 м должны иметь толщину 3—4 мм и, кроме того, поперечные ребра жесткости.

В современной практике строительства применяют различные типы складок: призматические, лоткообразные, седловидные, в виде согнутых по диагонали ромбовидных элементов и т. п.

Использование поверхности двоякой положительной кривизны возможно в элементах, подкрепляемых контурным каркасом, который может воспринимать распорные усилия. При этом одинаково применимы как исходные геометрические поверхности, так и аппроксимирующие (граненые).

В особых случаях и при больших размерах элементов применяются поверхности произвольной (свободной) кривизны, позволяющей наиболее точно учитывать конкретные условия статической работы конструкций.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31]