|

Как обустроить мансарду?  Как создать искусственный водоем?  Как наладить теплоизоляцию?  Как сделать стяжку пола?  Как выбрать теплый пол?  Зачем нужны фасадные системы?  Что может получиться из балкона? |

Главная страница » Энциклопедия строителя

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31]

страница - 15

V_г

\

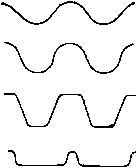

Типы профилей пластмассовых листов

Использование форм-оболочек рационально для любого вида конструкционных пластмасс, но более всего—для пластмасс I и V групп. В материалах III и IV групп условия технологичности ограничивают использование этого принципа, в основном, профилированными листами.

Пространственно-структурные формы позволяют распределять все сосредоточенные нагрузки, причем большие напряжения в непосредственно нагруженных зонах уменьшаются, а в более отдаленных — увеличиваются. Равномерное распределение напряжений по всему элементу (или всей конструкции) — одно из важнейших условий рационального конструирования из пластмасс.

В современной практике распространены пирамидально-стержневые структуры с использованием пластмасс. Пирамидальные (или седловидные) типовые элементы в таких структурах соединяются между собой впритык в плоскости основания, при этом вершины стягиваются легкими стержневыми элементами. Полученная таким образом форма представляет собой пространственную структуру, в которой нижнюю решетку образуют обблоченные пояса пирамид, верхнюю — стержневые элементы, а связями между ними служат стенки пирамид.

Применительно к пластмассам достоинство таких систем также и в том, что они исключают возможность изгиба: стенки пирамиды испытывают только нормальные напряжения и работают как мембраны, а края не могут выпучиваться, ибо зажаты соседними элементами.

Перекрестно-стержневые системы из пластмасс не получили пока еще массового распространения. В опытно-экспериментальных моделях используют пирамиды с треугольным, четырехугольным и шестиугольным основаниями.

Наиболее рациональны конструкции с треугольными ячейками, которые обеспечивают способность к восприятию крутящих моментов (квадратные ячейки крутящих моментов не воспринима-

Локализация напряжений пластическими средствами подразу-лению напряжений между элементами.

Локализация напряжений пластическим средствами подразумевает профилирование поверхности элементов в соответствии с характером внешних нагрузок и внутренних напряжений. Создаваемая таким образом форма обеспечивает сосредоточение основных напряжений по заданным направлениям. При этом вся поверхность разбивается на участки, ограниченные линиями перемены знака кривизны, что значительно повышает общую жесткость элемента.

Разновидность метода —периметральное профилирование панелей. При этом центральная часть сборного элемента может оставаться плоской или быть пластически разработанной, что позволяет, используя пластические свойства материала, свободно размещать проемы. При этом желательно предусматривать ребра вокруг проемов.

Наиболее часто метод локализации напряжений применяется в виде ребер жесткости.

Использование ребер в пластмассовых конструкциях обеспечивает:

увеличение прочности и жесткости; уменьшение сечений основных элементов; устранение коробления при изготовлении;

восприятие дополнительных напряжений при извлечении изделий из форм;

маскировку линий сопряжений и переломов.

Во избежание концентрации напряжений вблизи ребра необходимо согласовать между собой расстояния между ребрами, их сечение, величину опорной полосы. Располагать ребра желательно так, чтобы они работали на сжатие, а не на растяжение, причем следует стремиться, в основном, к диагональному их расположению.

Максимальная толщине ребер жесткости в месте сопряжения не должна превышать толщины сопрягаемой стенки, а максимальная высота ребра не должна быть более трех толщин сопрягаемой стенки.

Рекомендуются три типа поперечных сечений ребер. Наименее рациональное сечение прямоугольной формы, так как отсутствие закруглений и конусности затрудняет как заливку пресс-массы, так и выемку изделия из формы. На лицевой стороне плиты при прямоугольных ребрах выявляется усадочный желоб. Сечение слегка конической формы с закруглениями обеспечивает необходимую технологичность процесса изготовления. Усадочный желоб имеет большую, чем в предыдущем случае, ширину, и поэтому менее заметен. Коническое сужение должно составлять 1—4°, минимальный радиус закругления 0,5 мм. Сечение с более значительными закруглениями (видоизмененный предыдущий тип) обеспечивает наилучшее распределение внутренних напряжений, наиболее полное заполнение пресс-формы массой, наименьшую величину усадки на поверхности изделия.

По способу изготовления ребра жесткости могут быть монолитными (отформированными вместе с основным листом), накладными (изготовленные постепенным наслаиванием), могут образоваться закладными деталями.

Учет технологических требований — необходимое условие рационального конструирования изделий и элементов из пластмасс.

Каждый конкретный технологический метод предъявляет свои требования к форме и характеру поверхности изделий, но, кроме того, необходимо учитывать также и общие технологические свойства, присущие большинству видов полимерных материалов:

способность материала течь и формоваться (реологические свойства) в значительной мере определяет выбор того или иного способа изготовления элементов и параметры технологических процессов. Так, материалы на основе термореактивных смол до их отверждения пластичны и легко принимают любую форму, но после отверждения они могут обрабатываться лишь механически, причем с большой затратой энергии. Поэтому в принципе процесс изготовления изделий здесь должен совпадать с процессом производства пластмассы. Термопластичные же материалы допускают изготовление изделий методом пластической деформации из готовой пластмассы, поэтому диапазон технологических методов здесь шире, чем в предыдущем случае;

способность полимерных материалов ориентироваться при течении (а в некоторых случаях кристаллизоваться) повышает прочность и жесткость в направлении ориентации;

1Г

л

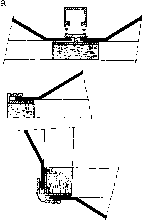

Типы поперечных сечений пластмассовых ребер жесткости

Примеры расположения ребер жесткости. Слева — неправильно, справа — правильно

Примеры стыковых соединений методом самофиксации

а —фиксация листовых материалов; б — фиксация коробчатых профилей; в —фиксация элементов, образующих колонну

способность потоков расплава сращиваться в одно целое — весьма важное технологическое свойство, гарантирующее прочность материала;

способность пластмасс уменьшаться в объеме при застывании (усадочные свойства) усложняет процесс изготовления элементов и деталей. Следует различить технологическую усадку (связанную с зависимостью объема от давления и температуры) и эксплуатационную (связанную с внутренними напряжениями, возникающими при термообработке). В общем случае аморфные полимеры позволяют более точно выдержать размеры, чем кристаллические.

Наличие внутренних напряжений несколько усложняет конструирование изделий из пластмасс, так как заставляет учитывать возможные изменения формы во времени.

Способность пластмасс окрашиваться в массе, склеиваться, свариваться, иметь различные поверхности, обрабатываться механическими способами играет положительную роль при использовании пластмасс в строительстве, расширяет возможности формообразования.

К технологическим факторам формообразования можно отнести и различные способы соединения элементов. Стыки элементов играют немаловажную роль в процессах формообразования, особенно в архитектуре, почти все объекты которой создаются путем соединения между собой отдельных элементов.

Все многообразие современных методов соединения элементов облегченных конструкций может быть сведено к четырем основным типам: механическому, клеевому, комбинированному и сварному.

Механические соединения могут быть болтовыми, нагельными, заклепочными и самофиксирующимися.

Болтовые и нагельные соединения, ранее применявшиеся лишь для скрытых конструкций (в основном, деревянных), теперь, с развитием легких сборных конструкций, начинают приобретать самостоятельное эстетическое значение. Особенно эффективны болтовые соединения в тех случаях, когда необходим периодический демонтаж элементов.

Болтовые и нагельные соединения, как правило, требуют устройства специальных фланцев, которые одновременно служат и для усиления общей жесткости изделия. Болтовые соединения подчеркивают качество сборно-разборности, легкости, мобильности сооружения. Ряды болтов организуют некоторый пунктирный ритм, помогающий выявлять строение архитектурной оболочки.

Голо.ки алюминиевых болтоа как декоративный мотив впервые были ис-пользованы в 1900 г. Отто Вагнером в здании Центральной сберегательной кассы в Вене.

Заклепочные соединения менее заметны и по своей формообразующей роли занимают промежуточное положение между болтовыми и клеевыми соединениями.

Способ самофиксации, чрезвычайно активно влияющий на форму стыкуемых элементов, имеет в своей основе использование упругих свойств материала и этим принципиально - отличается от способа самофиксации железобетонных конструкций.

Склеивание применяется для неразъемных конструкций. При этом необходимы пригонка приклеиваемых поверхностей и их обезжиривание. Наиболее часто метод склеивания применяется для конструкций с применением пенопластов. Этот метод значительно увеличивает жесткость многослойных панелей с легкими обшивками.

Из положительных качеств клеевых соединений следует отметить: возможность соединения различных материалов, равномерность получения бесшовной поверхности, отсутствие отверстий (для заклепок и болтов).

Отрицательные качества клеевых соединений: низкая теплостойкость большинства клеевых соединений, необходимость нагрева для некоторых видов клеев, отсутствие надежных методов контроля за качеством соединений.

Клеевые соединения не требуют фланцев и поэтому не расчленяют объем, не подчеркивают сборность, а, напротив, способствуют созданию зрительно монолитных форм (особенно значителен этот эффект при склеивании светопрозрачных конструкций). Такие формы выражают общую монолитную сущность архитектурных оболочек, а не способы их монтажа (аналогично и в пнев-моконструкциях воспринимается только общая форма, а не линия раскроя тканей).

Комбинированные клееболтовые соединения применяют в тех случаях, когда чисто клеевые соединения не обеспечивают достаточной надежности. Комбинированные методы чрезвычайно разнообразны, и влияние их на форму изделия определяется наличием в них какого-либо типа механического соединения.

Сварные соединения по своей формообразующей роли аналогичны клеевым, так как образуют такие же малоразличимые на поверхности «линейные» швы.

Архитектурные формы из пластмасс

Архитектура пластмасс находится еще в самом начале своего пути и несет в себе черты, характерные для первого этапа освоения нового строительного материала. Поэтому архитектурные фор-

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31]