|

Как обустроить мансарду?  Как создать искусственный водоем?  Как наладить теплоизоляцию?  Как сделать стяжку пола?  Как выбрать теплый пол?  Зачем нужны фасадные системы?  Что может получиться из балкона? |

Главная страница » Энциклопедия строителя

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31]

страница - 6

стой. Вначале шаровидные ячейки при дальнейшем расширении могут деформироваться и принимать многогранную форму.

Методы вспенивания термопластов и методы вспенивания реактопластов отличны друг от друга, что объясняется различием химических структур этих полимеров. Термопласты вспениваются при подогреве (иногда дополненном прессованием) смеси газооб-разователя и гранул полимера. В качестве теплоносителя могут использоваться горячая вода, водяной пар, токи высокой частоты, диэлектрический нагрев и пр. Термореактивные смолы (в основном полиуретаны и фенолоформальдегиды) перед вспениванием должны иметь вид вязкожидких композиций, когда образовалось еще сравнительно мало поперечных молекулярных связей.

Очевидно, что широкое использование заливочных вспенивающихся композиций может изменить сущность современного строительного процесса и привести к образованию новых архитектурно-конструктивных форм.

Изделия из пластмасс IV группы изготавливаются, в основном, прессованием предварительно заготовленных листовых материалов. Это требует дорогостоящего и громоздкого технологического оборудования. Такие материалы в строительстве используются преимущественно в ответственных конструкциях, при этом форма и сечение изделий отличаются, как правило, простотой.

Пластмассы с непрерывным волокнистым наполнителем можно формовать в. изделия методом намотки на оправу смоченных в полимерной смоле нитей. В США, например, этим методом, заимствованным из авиационной промышленности, изготавливают объемные элементы для жилищного строительства. Формы, получаемые методом намотки, отличаются компактностью, отсутствием острых углов, максимальной упрощенностью и особой, зрительно воспринимаемой монолитностью.

Известен также другой способ получения цилиндрических изделий— центробежный. Изделия эти относятся к 111 группе пластмасс с коротковолокнистым наполнителем. Сущность способа заключается в том, что во время вращения вертикальной формы находящаяся в ней смола из стеклянных рубленых волокон и смолы равномерно распределяется по стенкам формы.

Дополнительное уплотнение массы осуществляют пневмодав-лением изнутри при помощи резинового мешка, а затем изделие помещают в камеру отверждения.

Составные структуры V группы изготавливаются, главным образом, непрерывными методами, причем в качестве среднего слоя используется пенопласт, а также каркасные материалы типа сотопластов. В последнее время развивается новая прогрессивная

технология переработки пластмасс — многокомпонентное литье («сэндвич-литье»). Изделия, получаемые этим методом, имеют слоистое строение, при этом все слои могут изготовляться из одного материала, но различной прочности (например, из полиэфира, как западногерманский материал «Байдур»).

Изготовленные вальце-каландровым или экструзионным (с раздувом) способом простые и армированные пленки применяют в пневматических и тентовых конструкциях.

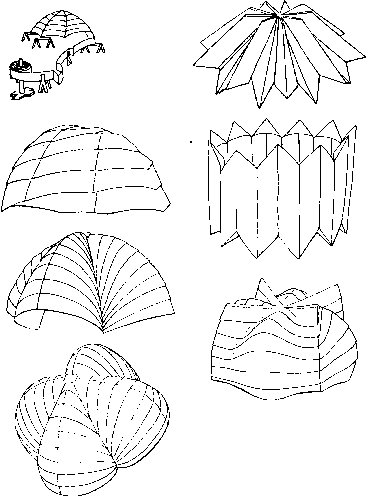

Рулонированные комплексные материалы могут использоваться для устройства стеновых ограждений нетрадиционного типа (например, разматыванием рулонов вниз на всю высоту здания). Естественно, при этом специфические качества получают масштабные, пластические и тектонические характеристики сооружений. Из гибких пластмассовых лент — однослойных или многослойных— могут изготовляться не только плоские ограждающие конструкции, но и пространственные, причем самых разнообразных форм. Утолщения в местах нахлеста лент, а также перегибы ленты, образующие ребра и складки, обеспечивают жесткость объемной формы. Подобные конструкции в высшей степени технологичны, так как могут быть изготовлены из одной непрерывной ленты.

Высокая деформативность пластмасс делает предпочтительным использование пространственных форм с тем, чтобы исключить влияние изгибающих моментов. В поисках оптимальных геометрических форм иногда предлагаются очень сложные, не поддающиеся статическому расчету пространственные конструкции. Для изготовления таких оболочек разработан метод пантографиро-вания.

Сущность метода заключается в том, что при помощи специального координатного устройства — пантографа с небольшой гипсовой или пластмассовой модели изготовляется увеличенная до необходимых размеров копия этой модели. Таким способом итальянский архитектор Ренцо Пиано изготовил экспериментальную пластмассовую оболочку «свободной» формы.

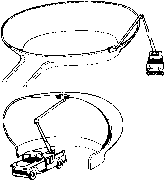

Машинное изготовление пространственных конструкций из пластмасс может дать значительный экономический эффект. Поэтому в ряде стран ведутся поисковые работы в этом направлении. Так, исследовательской группой научного объединения «Мидуэст Эплайд Сайенс корпорейшн» в США предложен интересный метод изготовления неразрезных трехслойных пластмассовых конструкций при помощи специальной автоформовочной машины. Машина монтируется на грузовике и оснащается баками для смолы и вспенивания, стрелой и формовочным устройством, которое может занимать любое положение на конце стрелы. Полимерная

Конструкции из пластмассовых явит. Слева «верху — схема сборки конструкций; слева и справа — примеры пространственных конструкций из гибких лент

Изготовление пластмассовых оболочек при помощи автоформоаочной машины. Вверху изготовление купола, внизу изготовление сомкнутого свода

смола инъецируется в полость формовочного устройства, мгновенно вспенивается и отвержда-ется, при этом наружные слои благодаря специальному охлаждению получаются более твердыми, что позволяет всю конструкцию квалифицировать как трехслойную. Таким методом могут изготовляться своды пролетом до 24 м и купола диаметром также до 24 м.

Эпоксидные смолы, наиболее приемлемые для этого метода, еще относительно дороги, однако пластмассовые оболочки, изготовленные автоформовочной машиной, значительно дешевле конструкций из традиционных мате- _

риалов.

Еще один интересный метод изготовления жестких конструкций обязан своим появлением пластмассам. Это так называемый метод твердеющей пленки. Сущность его заключается в том, что под действием солнечных лучей пневмооболочка, изготовленная из специальной полимерной пленки, твердеет в. течение нескольких дней и в дальнейшем уже не нуждается в избыточном давлении. По сути, здесь происходит трансформация одного вида конструкции в другой.

Каждый из рассмотренных в этом разделе технологических принципов самым непосредственным образом влияет на характер и особенности формообразования. Творческое освоение технологий— залог успешной совместной работы архитектора и технолога с новыми материалами.

Вопросы стандартизации и экономики

в настоящее время, когда этап первоначального освоения новых полимерных строительных материалов уже пройден, на повестку дня встают вопросы более широкого их освоения. Необходимо уточнить архитектурно-строительные требования к ассортименту, свойствам и качествам пластмасс, определить оптимальный диапазон использования полимеров в строительстве.

Проследим кратко за основными этапами создания полимерных строительных материалов, свойства которых могут быть за-

ПрОграммИрованЬ!. Первым этапЬм Должно быть составление технического задания на материал. Оно разрабатывается на основе архитектурно-строительных требований, научного прогнозирования и анализа передовых достижений в данной области. Затем идет работа по созданию рецептурных композиций и лабораторных образцов. Материал испытывается, определяются его основные показатели (физико-механические, санитарно-гигиенические, эстетические), составляюГся технологический регламент и технические условия на опытную партию. Одновременно проводятся работы по проектированию и созданию технологического оборудования. Ис-пытываются опытные партии материала и проводятся экспериментальные работы по его применению в строительстве.

После корректировки материала на основе выявленных его недостатков (в процессе испытаний и экспериментальных работ) составляется уточненный технологический регламент и проектируются линии по промышленному производству. Составляются технические условия на материал серийного промышленного производства и разрабатываются указания по его применению в строительстве.

И, как правило, лишь после организации широкого промышленного производства проводится стандартизация, регламентирующая показатели качества промышленной продукции на основе тщательного анализа статистических данных, полученных в результате заводских и контрольных испытаний, а также изучения аналогичного зарубежного опыта.

Такова в общих чертах схема создания и внедрения нового материала, начиная от задания на его разработку и кончая стандартизацией, массовым производством и применением в строительстве. К сожалению, в действительности часто бывают отклонения от этой схемы. По времени весь процесс протекает различно (в зависимости от ряда обстоятельств) — от пяти до восьми лет. Поэтому в архитектурно-строительных требованиях и технических заданиях необходимо учесть существующие прогнозы не менее чем на 20 лет, а в государственных стандартах эти прогнозы, по возможности, должны быть реализованы. Это достигается тем, что в стандартах наряду с типами и видами продукции, серийное и массовое производство которой освоено, могут предусматриваться новые, более прогрессивные нормы и требования, опережающие достигнутый уровень производства с дифференцированными сроками их введения (ступени качества).

В настоящее время особое значение придается комплексной стандартизации, при которой должны быть разработаны и пересмотрены государственные стандарты не только на конечные про-

дукты (материалы и изделия), но и на основные виды сырья для них, на полуфабрикаты, комплектующие изделия и на методы испытаний. В противном случае трудно резко повысить качество выпускаемых материалов и изделий.

Важнейшим мероприятием является введение государственного планирования качества продукции. Начиная с 1971 г. в планы стандартизации включаются задания по повышению показателей качества строительных материалов и изделий. С 1972 г. проводится аттестация всей промышленной продукции по категорям качества. Теперь работа промышленных предприятий оценивается не только по количественным, но и по качественным показателям, а планы по стандартизации превращаются, по существу, в планы повышения качества продукции. Систематически пересматриваются действующие стандарты, в них вводят показатели для материалов с государственным Знаком качества.

Стандартизация новых, в частности полимерных материалов,— относительно сложная проблема. И это естественно: с каждым годом синтезируются новые полимеры, на основе которых создаются материалы с еще недостаточно установившимися и малоизученными свойствами и качествами, стандартизация которых представляет известную трудность. Между тем эти материалы получают все большее применение в строительстве наиболее развитых стран, в том числе СССР.

Работа по стандартизации полимерных строительных материалов начата во ВНИИНСМ (и вообще в СССР) в 1960 г., однако относительно широко проводится с 1965 г. Вначале были определены архитектурно-строительные требования к полимерным материалам и установлены соответствующие их назначению системы показателей (нормативных требований).

Предварительным этапом работы по стандартизации показателей качества полимерных материалов является разработка технических условий на опытные и опытно-промышленные партии. Для материалов, прошедших стадию опытного производства и выпускаемых одним или несколькими предприятиями, разрабатываются отраслевые технические условия. Лишь после этого, как правило, проводится стандартизация серийной продукции массового производства с учетом требований потребителей и технологических возможностей.

Всего до 1980 г. разработано и пересмотрено около 30 государственных стандартов на полимерные строительные Материалы, в том числе на отделочные, конструкционно-отделочные, конструкционные, теплоизоляционные материалы и на методы их испытаний.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31]