|

Как обустроить мансарду?  Как создать искусственный водоем?  Как наладить теплоизоляцию?  Как сделать стяжку пола?  Как выбрать теплый пол?  Зачем нужны фасадные системы?  Что может получиться из балкона? |

Главная страница » Энциклопедия строителя

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149]

страница - 25

легкооплавляемой антиадгезионной пленкой с обеих сторон.

2.Основание должно быть высушено, очищено от пыли и грязи, выровнено. Поверхность необходимо очистить от цементного молочка пескоструйной обработкой. Хотя пескоструйная обработка является обязательной, также хорошо зарекомендовала себя менее трудоемкая процедура подготовки основания, которая включает в себя:

•обработку бетона шлифовальными машинами «всухую», без воды;

•последующее грунтование праймером (бензин, 2 части, с кровельным битумом, 1 часть). После высыхания праймера можно наплавлять материал.

Чрезвычайно важно соблюдение правил пожарной безопасности при подготовке и использовании праймера!

3.Материалы легко клеятся к основанию. У многих материалов нижняя поверхность (слой битума) покрыта пленкой со специальным индикаторным рисунком: когда «снежинки растаяли» под воздействием пламени горелки, материал готов к укладке.

4.Порядок наплавления материала на горизонтальное основание:

4.1.На подготовленном основании разворачиваются 5-6 рулонов, при этом рулоны примеряются один к другому так, чтобы обеспечить нахлест: 6-10 см по продольной стороне, не менее 15 см на концах рулонов.

4.2.После этого материал скатывается обратно в рулоны.

4.3.Материал наплавляется «на себя» газовоздушной горелкой: один рабочий нагревает материал, стоя спиной к направлению приклейки, второй — раскатывает материал, находясь на стороне, противоположной нахлесту.

4.4.Нагрев производится плавными движениями горелки так, чтобы обеспечивался равномерный нагрев поверхности материала. Хорошей практикой является движение горелки буквой «Г» с дополнительным нагревом той области материала, которая идет внахлест.

Другим надежным и проверенным способом приклейки верхнего слоя наплавляемого материала является хороший прогрев основания, т. е. первого слоя и легкий нагрев укладываемого рулона (даже не до расплавления защитной пленки). Затем следует сразу же раскатать рулон.

Данный способ позволяет избежать перегрева материала, что особо важно для верхнего слоя. В результате следов от обуви на верхнем слое не остается даже при передвижении по свежеуложенному ков-

ру, а качество приклейки соответствует стандарту — при отрыве происходит послойный распад ковра (ко-геозный отрыв), а не отклейка по мастике.

Кроме того, утопление посыпки при перегреве часто не воспринимается кровельщиками как серьезный недостаток и перегретый материал не всегда заменяется. А посыпка несет защитные свойства от механических повреждений, ультрафиолетового излучения, и нарушение ее слоя влечет за собой возможное сокращение срока службы кровельного ковра, что, согласитесь, нелепо при кровельных работах — порча материала самими рабочими.

При прогреве же основания невозможно перегреть верхний слой так, чтобы оплавилась посыпка — еще один плюс второго способа укладки.

4.5.Для обеспечения 100% адгезии материала к основанию и предыдущему рулону необходимо добиваться небольшого валика полимерно-битумного вяжущего в месте соприкосновения материала с поверхностью. Признаком хорошего, правильного прогрева материала является наличие валика полимер-битума, вытекшего из-под кромки материала. Этот валик также является гарантией герметичности на-хлеста. При изоляции поверхностей с уклоном более 25% необходимо прокатывать нахлест роликом для обеспечения его герметичности.

4.6.На примыканиях (парапеты, детали и т.п.) небольшой высоты можно применять способ укладки «нагрей и наклей»: материал разогревается, после чего горелка откладывается и два или три рабочих приклеивают материал сразу на всю поверхность.

4.7.Для наплавления материалов на вертикальные поверхности для удобства работы рекомендуется разрезать рулоны на полотнища длиной 1,5-2 м. При значительной высоте изолируемой поверхности наклейку рулонного материала производят ярусами, начиная с нижнего.

Для закрепления гидроизоляционных слоев на каждом ярусе рекомендуется предусмотреть установку деревянных антисептированных реек по высоте через каждые 1,5-2 м, т.е. по высоте рабочих захваток.

4.8.Недопустим пережог материала. Его признаками являются:

•кипение и обильное отекание полимерно-битумного вяжущего, его вытекание;

•сильный дым, возгорание полимер-битума;

•разжижение верхней поверхности материала, когда посыпка «тонет» под собственным весом, оставляя черные пятна битума;

•«рябь» на поверхности материала, которая не разглаживается после остывания: в этом случае наступает уже частичное разрушение полиэстеровой основы.

В случае пережога дефектную изоляцию необходимо заменить.

Следы обуви, которые могут оставаться на горячем материале (сразу после наплавления, в жаркий солнечный день), >ie опасны, поскольку они, как правило, разглаживаются после остывания. Однако по неостывшей изоляции можно ходить только в мягкой обуви без каблуков и металлических предметов на подошве. Нежелательно также ставить на материал газовые баллоны и другие тяжелые предметы. В случае необходимости используются распределяющие вес подставки с опорой не менее 50x50 см.

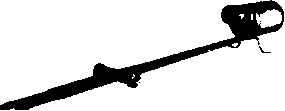

Горелка жидкотопливная ГРЖ-1

Горелка жидкотопливная ГРЖ-1 используется для подготовки кровель (сушка, подогрев), разогрева оплавляемого материала при выполнении гидроизоляционных работ а также других видов ремонтно-строительных работ с нагревом поверхностей до 400°С (рис. 24).

Для подачи дизельного топлива необходимо применять рукава резиновые с внутренним диаметром 9 мм класса 2 по ГОСТ 9356-75. Дизельное топливо от бака по рукаву подается компрессором к вентилю горелки и далее по трубке через дозирующее отверстие жиклера поступает в полость сопла. Воздух по своему рукаву подается компрессором к вентилю горелки и далее по трубке поступает в полость сопла. В результате образуется горючая смесь, которая при поджигании образует факел.

Горелка ГРЖ-1 используется в комплекте с баком для дизельного топлива и компрессором воздуха мощностью не менее 250 л/мин и создающим давление на входе в горелку не менее 4 атмосфер. Конструктивно горелка ГРЖ-1 состоит из ручки, крана с пускозатворными вентилями, удлиненных трубок, мундштука, дозирующего сопла и корпуса стакана. Для управления и регулирования рабочего факела служат два пускозатворных вентиля.

Технические характеристики: Давление топлива на входе в пэрелку—0,1-0 (1,0-2,0 кгс/см );

Расход топлива — 6-8 л/ч; Длина факела пламени — 300-500 мм; Масса горелки — не более 0,9 кг; Длина горелки — не более 840 мм; Температура пламени — 1100°С.

Раскатчик рулонов (рис. 25) Приспособление для раскатывания рулон зволяет повысить качество" и производителн труда при наплавлении кровельных гидроизе онных материалов. Обеспечивает точность н. ления при раскатке материала, следователы вышается скорость кровельных работ (рис. 26 Традиционная плоская крыша состоит из вания, на которое уложен гидроизоляционный из битумосодержащих рулонных материалов д щиты от осадков и других атмосферных воздей Из-за того, что обеспечить полную герметичное роизоляционного слоя практически невозможн дяные пары из помещения или окружающей проникают под гидроизоляционный слой и К( сируются в нем. Плотный гидроизоляционный препятствует испарению влаги в окружающе странство и с течением времени в гидроизол! ном слое скапливается много воды, которая с вниз, образуя на потолке мокрые пятна, при о тельных температурах вода замерзает увелич ся в объеме и прорывает гидроизоляцию. Есл1 попадает в теплоизоляционный слой, то во морозов теплоизоляция промерзает и теряв изоляционные свойства. При этом значительн

ш

Рис. 24. Горелка ГРЖ-1

Рис. 25. Раскатчик рулонов

разрезать .

g | ||

1 \-- ^ | ||

т- |

________ | 5 g | |

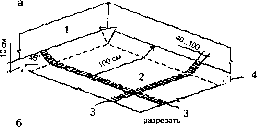

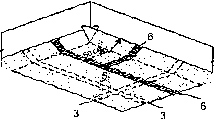

Рис. 26. Раскладка и раскрой полотнищ наплавляемого рулонного материала при устройстве основного кровельного ковра в углу парапета:

а — для нижнего слоя; б — для верхнего слоя; 1 — парапет; 2 — нижний слой ковра; 3 — нахлестка полотнищ нижнего слоя; 4 — наклонный переходный бортик; 5 — верхний слой ковра (с крупнозернистой посыпкой); 6 — нахлестка полотнищ верхнего слоя

растают затраты на отопление. В теплое время года в конструкциях появляется плесень.

Устройство вентиляционных каналов

Важной характеристикой современной кровли является ее вентилируемость. Вентиляция теплоизоляционных слоев в плоской кровле устраивается путем прорезки в утеплителе системы каналов с их последующим перекрытием асбестоцементными плоскими листами.

Система вентиляционных каналов позволяет собирать в них переувлажненный воздух и выводить в атмосферу через пристенные и рядовые вентиляционные патрубки, которые устанавливают в местах пересечения полостей (каналов) или вдоль них.

Обычно максимальная ширина магистральных каналов — 90 мм;

глубина их равна не более 1 /4 (иногда 1 /3) толщины теплоизоляционного слоя.

Сетку каналов определяют из опыта, учитывая основные факторы влияния на эффективность просушивания: конфигурацию покрытия, тип теплоизоляционного материала, его пористость, степень вла-гонасыщения в период ремонта, способность теплоизоляционного материала отдавать влагу. Если теплоизоляция выполнена из минеральных плит, кана-

лы рекомендуется устраивать из перфорированных асбестоцементных труб диаметром 100 мм.

Последовательность устройства вентиляционных каналов в плитном утеплителе:

•очистить кровлю от мусора и пыли;

•разметить полости (каналы) мелом по поверхности кровли;

•прорезать пазы (каналы) дисковой электрофрезой на половину толщины теплоизоляции;

•вынуть утеплитель из пазов;

•очистить, а затем перекрыть каналы плоскими асбестоцементными листами или уложить в образовавшиеся полости перфорированные асбестоцементные трубы диаметром 100 мм.

Если перекрытия каналов устраивают полосами из плоских асбестоцементных листов, то длина опирания их на стяжке должна быть не менее 90 мм с каждой стороны.

После перекрытия каналов асбестоцементными листами их оклеивают двумя слоями редкой стеклоткани на битумной мастике или одним-двумя слоями piynoHHoro материала с целью усиления кровельного ковра.

В местах пересечения каналов флюгарки устанавливают только в одном направлении — продольном или поперечном.

. Последовательность установки вентиляционного патрубка (флюгарки):

•в месте установки флюгарки прорезать края шурфа размером 240 х 240 мм ручной дисковой электрофрезой всю толщу утеплителя и затем вынуть из шурфа утеплитель;

•установить на пароизоляционный слой металлический (или пластмассовый) стакан-вкладыш диаметром 55 мм, высотой 210 мм с ребристым фланцем (ребрами вниз для того, чтобы в образовавшуюся щель проходил влажный воздух из теплоизоляции; размер фланца — 200 х 200 мм; после установки такого стакана происходит вытяжка влаги из нижнего слоя утеплителя).

Рис. 27. Внешний вид флюгарок (аэраторов) после установки

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68] [стр.69] [стр.70] [стр.71] [стр.72] [стр.73] [стр.74] [стр.75] [стр.76] [стр.77] [стр.78] [стр.79] [стр.80] [стр.81] [стр.82] [стр.83] [стр.84] [стр.85] [стр.86] [стр.87] [стр.88] [стр.89] [стр.90] [стр.91] [стр.92] [стр.93] [стр.94] [стр.95] [стр.96] [стр.97] [стр.98] [стр.99] [стр.100] [стр.101] [стр.102] [стр.103] [стр.104] [стр.105] [стр.106] [стр.107] [стр.108] [стр.109] [стр.110] [стр.111] [стр.112] [стр.113] [стр.114] [стр.115] [стр.116] [стр.117] [стр.118] [стр.119] [стр.120] [стр.121] [стр.122] [стр.123] [стр.124] [стр.125] [стр.126] [стр.127] [стр.128] [стр.129] [стр.130] [стр.131] [стр.132] [стр.133] [стр.134] [стр.135] [стр.136] [стр.137] [стр.138] [стр.139] [стр.140] [стр.141] [стр.142] [стр.143] [стр.144] [стр.145] [стр.146] [стр.147] [стр.148] [стр.149]