|

Как обустроить мансарду?  Как создать искусственный водоем?  Как наладить теплоизоляцию?  Как сделать стяжку пола?  Как выбрать теплый пол?  Зачем нужны фасадные системы?  Что может получиться из балкона? |

Главная страница » Энциклопедия строителя

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68]

страница - 27

Таблица 51. Техническая характеристика оборудования для гибки водопроводных труб

Показатели | Тнп оборудования | |||

ВМС-23В | ГСТМ-21 | ВМС-26А | СТД-102 | |

Диаметр изгибаемых | ||||

труб, мм: | 15—32 | 25—80 | 15 н 20 | 25-50 |

Вид изделий | Отводы | Отводы | Отводы. | Отводы и |

уткн. ско- | полуотво- | |||

бы | ды | |||

Средний радиус гнба | ||||

при диаметре труб, мм: | ||||

15 | 49 | — | 50 | |

20 | 63 | — | 65 | — |

25 | 87 | 85 | - | 87 |

32 | 114 | 105 | - | 114 |

40 | _ | 120 | - | 125 |

50 | _ | 210 | _ | 170 |

70 | _ | 300 | - | |

80 | _ | 350 | - | — |

Производительность, из- | ||||

делий в 1 ч | 35—40 | 60—70 | ■-- | — |

Мощность электродвига- | 5.5 | |||

телей, кВт | 3 | 4.5 | 3 | |

Габариты, м | ,1Х0.7Х | 2.0XI.2X | 2,0Х0.8БХ | 2.2Х0,8Х |

XI.1 | XI.0 | XI.0 | XO.I | |

Масса, кг | 500 | 1600 | 1000 | 1050 |

На заводах санитарно-технических изделий для гибки стальных водогазопроводных труб в холодном состоянии применяют станки типов ВМС-23В, ГСТМ-21 (с применением дорна) и для гибки скоб, уток, отводов и полуотводов—многопозиционные трубогибочные механизмы типа ВМС-26А и СТД-102 (табл 51).

§ 3. КАЛИБРОВКА И ПРАВКА КОНЦОВ ТРУБ И ДЕТАЛЕЙ

Для обеспечения качественного соединения трубопроводов при сборке под сварку нужно обеспечить правильное зафиксированное взаимное расположение стыкуемых труб и деталей. Разностенность (разница толщин стенок) и смещение кромок при стыковке под сварку труб и деталей не должно превышать величин, приведенных в табл. 52.

Таблица 52. Допускаемая разностенность и смешение кромок «X» в стыках элементов и узлах трубопроводов, мм

♦

Толщина стенки труб и деталеП. S | |||||

Назначение трубопроводов | до 3 | св. 3 до 6 | св. 6 до 10 | св. 10 до 12 | св. 20 |

Технологические общего назначения Для пара н горячей воды (СНпП III-31-78)

Для горючих, токсичных и сжиженных газов (ПУГ-еЭ)

Не должны превышать 35 %, но не более 3

0.2 S O.IS-fO.3 0.15 S 0,05S-fI

0.1 S. но

не более 3

Не должны превышать 10 %, но не более 3

Если разностенность собираемых под сварку труб и деталей превышает значения, приведенные в табл. 52, должен быть обеспечен плавный переход от более толстого элемента к более тонкому односторонней или двусторонней механической обработкой конца трубы или детали с более толстой стенкой. При этом угол наклона поверхности перехода от большего диаметра к меньшему не должен быть более 15°.

Трубы и детали трубопроводов, у которых размеры и форма присоединительных концов не обеспечивают требуемую точность сборки стыка, подвергают калибровке или правке. Для труб с наружным диаметром до 159 мм требуемая точность концов по внутреннему диаметру может быть достигнута раздачей конусными оправками или кувалдой в холодном илн горячем состоянии с нагревом ацетнлено-кнслородным пламенем

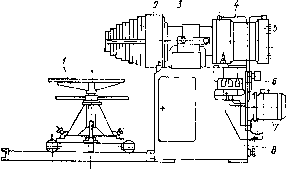

Трубы и детали трубопроводов перед сборкой калибруют и правят раздачей на гидравлической установке 2823 (рис. 8).

Установка состоит из станины, внутри которой помещена гидроаппаратура На станине закреплен пульт управления.

Рис. 8. Установка для калибровки труб и деталей трубопроводов:

/ — стол; г — шестикулачковая разжимная оправка: 3 — узел установки наконечников; 4 — маслопроводы; 5 — гидроцилиндр; 6 — гидропаиель; 7 — гидронасос; S —станина.

гидроцилиндр и шестикулачковаи шестнступенчатая оправка. Каждаи ступень оправки рассчитана на определенный диаметр трубы. При калибровке труба или деталь одевается на оправку, соответствующую по диаметру, которая разжимается под действием клина, соединенного со штоком гидроцн-линдра.

Калибровку концов труб и деталей из сталей марок ВСтЗ, 10, 20; 10Г2; 12Х1МФ; 12Х18Н10Т и 10Х17Н13М2Т можно производить в холодном состоянии без последующей термической обработки. Для других марок легированных сталей термическая обработка после калибровки раздачей методом холодного пластического деформирования производится в соответствии с проектной документацией по термической обработке сварных соединений. При калибровке раздачей концов труб и деталей трубопроводов допускается увеличение периметров их присоединительных концов не более чем на 2 % по диаметру в сравиеннн с фактическим. После калибровки концов труб и детален должна производиться визуальная проверка наружной и внутренней поверхности деформированной части с помощью лупы 4—6-кратиого увеличения на отсутствие надрывов и трещин.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31] [стр.32] [стр.33] [стр.34] [стр.35] [стр.36] [стр.37] [стр.38] [стр.39] [стр.40] [стр.41] [стр.42] [стр.43] [стр.44] [стр.45] [стр.46] [стр.47] [стр.48] [стр.49] [стр.50] [стр.51] [стр.52] [стр.53] [стр.54] [стр.55] [стр.56] [стр.57] [стр.58] [стр.59] [стр.60] [стр.61] [стр.62] [стр.63] [стр.64] [стр.65] [стр.66] [стр.67] [стр.68]