|

Как обустроить мансарду?  Как создать искусственный водоем?  Как наладить теплоизоляцию?  Как сделать стяжку пола?  Как выбрать теплый пол?  Зачем нужны фасадные системы?  Что может получиться из балкона? |

Главная страница » Энциклопедия строителя

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31]

страница - 18

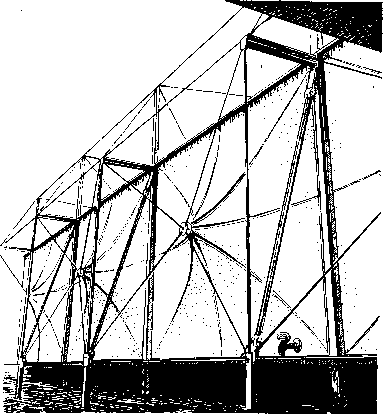

Павильон промышленности Италик на Всемирной выставке ЭКСПО-70 Япония, Р. Пиано, 1970 г.

Осаке.

товления пространственных покрытий, так как сводят к минимуму влияние собственного веса конструкций. К тому же пластичность материала и тонкостенность конструктивных элементов позволяют с максимальной точностью приблизиться к «идеальной» геометрической форме в пределах выбранной статической схемы.

Однако практически модуль упругости современных пластмасс ограничивает возможности прямого перевода геометрической схемы в материал. Проблемы местной, устойчивости актуальны для любых пластмассовых конструкций, несмотря на то, что влияние

изгибающих моментов в них минимально. Поэтому специфику пластмассовых пространственных покрытий следует искать, прежде всего, в «частной» практике, в особенностях решения поверхности. Именно с этой точки зрения представляет интерес анализ наиболее распространенных пространственных конструкций; сводов, куполов, оболочек отрицательной гауссовой кривизны, структурных плит.

Сводчатые формы — простейшие среди оболочек. Для них характерно преобладание сжимающих усилий во всех сечениях. При относительно малом модуле упругости пластмасс это приводит к тому, что предельное состояние конструкции наступает, как правило, в результате потери общей или местной устойчивости при неполном использовании прочности материала.

В современной практике распространены своды круговых, параболических и стрельчатых очертаний (двух- и трехшарнирные), причем наиболее выгодными с точки зрения использования материала из них являются параболические. Длинная цилиндрическая оболочка, опертая по торцам или на угловые опоры, под нагрузкой работает как балка с криволинейным поперечным сечением, и поэтому выполнение ее из пластмасс нерационально. Пластмассовые своды большой длины выполняются обычно составными из ряда коротких сводов.

Короткие цилиндрические оболочки в конструктивном отношении близки к плоскостным конструкциям (аркам). Если многие железобетонные своды с гладкой поверхностью имеют утолщение в опорной части, то для пластмассовых сводов более логичным является использование в этой зоне ребер, которые обогащают архитектонику сводчатой формы и подчеркивают тонкостенность конструкции.

Воспринимаемая с торцов или в проемах малая толщина оболочки— действенный эстетический фактор, который участвует в формировании архитектурных качеств сооружения. Впечатление тонкостенности и особой монолитности (не монолитности железобетона, а монолитности листовой конструкции) создается фактурой поверхности — идеально гладкой, «индустриальной», без следов опалубки или ручного труда.

Свободный пролет пластмассовых сводов может быть значительно увеличен, если дополнить конструкции ребрами или несущим каркасом.

Специфичность каркасных пластмассовых сводов характеризуется заполнением межкаркасного пространства крупноразмерным свегопрозрачным гнутым листовым материалом, значительные раз-

к коротким относятся своды с отношением длины к прелвту, не превышающим единицы.

меры которого отличают пластмассовые своды от стеклометалли-ческих с их мелкоячеистой структурой поверхности.

Стремление обеспечить жесткость пластмассовых оболочек привело к появлению волнистых и складчатых сводов. Волнистая поверхность пластмассовых сводов наглядно выражает пластичность материала.

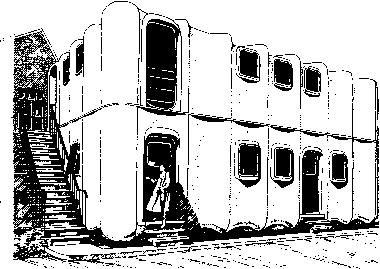

Волнистые своды использованы фирмой «Бакелит» при строительстве двухэтажного административного здания фирмы в Бирмингеме. Здание имеет размер в плане 11,5X7,2 м и высоту 5,8 м. Оно смонтировано из сборных оболочек волнистого профиля высотой на этаж. Угловые оболочки изготовлены в виде объемных элементов.

Конструкция сборных оболочек образована слоем фенольного пенопласта толщиной 19 мм, облицованного трехмиллиметровыми слоями окрашенного полиэфирного стеклопластика. Несмотря на малую толщину, оболочки имеют достаточную несущую способность и обладают необходимыми теплозащитными качествами. Без заметных деформаций они выдерживают вертикальную нагрузку 2000 Па. Оконные переплеты выполнены из профилей алюминиевого сплава, двери — из такого же трехслойного пластика, что и стеновые элементы. Соединения всех элементов болтовые, для чего по краям предусмотрены фланцы; швы герметизированы двойными эластичными полимерными прокладками. Все здание устанавливается на горизонтальной стальной раме, которая передает давление на фундамент.

Авторы не решились передать нагрузку от междуэтажного перекрытия на оболочку. Перекрытие поддерживается стальным каркасом, обособленным от оболочки. Вход на второй этаж по наружной лестнице. Общая масса дома 15 т.

Несмотря на многие достоинства волнистой формы оболочек, стремление к технологической простоте изготовления и монтажа приводит к тому, что пластмассовые оболочки со складчатой поверхностью распространены более, чем оболочки с волнистой поверхностью. Действительно, складчатые элементы легче в изготовлении, могут иметь самые различные размеры — от мелкостенных до целых секций, соединяются по прямым линиям, что немаловажно при монтаже. В <;кладчатую поверхность легче, чем в волнистую, вписываются проемы. Пластика такой поверхности может быть очень разнообразной и, кроме того, обеспечивает жесткость оболочки.

К недостаткам складчатой поверхности элементов ограждащих конструкций следует отнести ухудшение (по сравнению с гладкой и волнистой формой) теплотехнических характеристик из-за увели-

Административное здание из пластмасс в Бирмингеме. Великобритания, 1963 г.

чения площади охлаждения и наличия перепадов толщины. Характерным для поиска оптимальной формы складчатых пластмассовых сводов можно считать использование встречных складок ромбовидного или треугольного профиля, «точечное» опирание поперечных секций на плиту основания, треугольную форму оконных проемов. Пластичность полимерных материалов в таких конструкциях практически не используется и в формировании , эстетических качеств сооружения не участвует. Это нивелирует различия между сводами из пластмасс и из других материалов (металла, легких сплавов,^ армоцемента). Подобной нивелировке способствует и высокая степень рациональности, наглядно ощущаемая математическая закономерность складчатой формы. Много складчатых пластмассовых сводов возводится с конца 60-х годов в Великобритании, главным образом, в качестве покрытий плавательных бассейнов. Пролеты этих сводов — от 7 до 30,2 м.

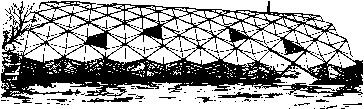

Поиск рациональных конструкций складчатых сводов ведет Ренцо Пиано. Он разработал универсальный сборный элемент — согнутый по диагонали ромб, из которого «набирают» различного вида оболочки. Ребра-отгибы, которыми снабжен каждый ромбо-

видный элемент, при монтаже образует взаимосвязанную каркасную структуру, обеспечивающую жесткость свода.

Поверхности из ромбовидных элементов, по существу, занимают уже промежуточное положение между поверхностями складчатыми и многогранными, образованными пирамидальными и подобными им элементами. В таких элементах все три размера (или, по крайней мере, два из них) близки друг к другу и относительно невелики. Это позволяет из одинаковых сборных элементов образовывать самые разнообразные конструкции. Многогранная поверхность как разновидность сложно-складчатой формы характерна тем, что внутренние напряжения у нее концентрируются не только по граням складок, но и в точках их пересечения-—вершинах многогранников. Такое распределение напряжений приближает многогранные поверхности к стержневым системам. Равномерно ячеистая многогранная форма позволяет оперировать тонкостенными элементами небольших размеров, легко получаемых одним из методов формования.

К достоинствам подобных структур относится не только возможность унификации многогранных элементов, но и почти одинаковая во всех измерениях жесткость, что особенно важно при использовании пластмасс в качестве основного материала.

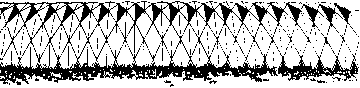

Несколько иначе, более рационально, работают конструкции сводов, собранных не из пирамидальных, а из седловидных элементов. Подобная система использована в конструкции цилиндрического свода производственного здания В США. Почти все элементы покрытия размером 1,2X1,2 м и толщиной 3 мм изготовлены из непрозрачного стеклопластика. Соединения элементов болтовые с уплотнением тиоколовой мастикой. Вершины седловидных элементов снаружи стянуты в двух направлениях тонкими стальными трубками, образующими косую напрягающую решетку. Стоимость 1 м^ покрытия оказалась в 1,5 раза меньше, чем в желе-зобетонньрх сводах такого же пролета.

Купольная форма в отличие от сводчатой уравновешивает внешнюю нагрузку во всех направлениях. Кроме того, нагрузка,, воспринимаемая куполом, создает в нем нормальные мембранные напряжения с влиянием изгиба на относительно небольших участках поверхности. В современной практике чаще всего применяются купола, срединная поверхность которых описывается уравнением шара, эллипсоида вращения или кругового конуса (конические купола проще в изготовлении, но менее экономичны, чем сферические).

В куполах вращения, нагруженных распределенными нагрузками, по мериодиональным направлениям возникают только сжи-

Сборно-разборный свод из ромбовидных элементов. Италия, Р. Пиано, 1966 г.

мающие напряжения. По направлению параллелей в верхних участках возникают кольцевые сжимающие, а в нижних — кольцевые растягивающие напряжения, которые деформируют купол и вызывают напряжения изгиба. Гладкая монолитная форма купола, оптимальная для железобетона, не подходит для пластмасс ввиду их малой жесткости. Однако при соответствующем конструировании купола-оболочки с применением пластмасс могут достичь значительных размеров.. Например, на территории Ганноверской выставки над одним из павильонов был возведен купол диаметром 45 м. Это крупнейший в мире трехслойный купол, выполненный с применением пластмасс. Купол смонтирован из 40 сегментных элементов одинарной кривизны. Для удобства изготовления и транспортирования каждый сегмент разделен на три элемента.

Трехслойная конструкция купола образована стальными обшивками толщиной 1 мм (у краев 2 мм) и пенополиуретановым утеплителем толщиной 150 мм, вспененным в полости. Обрамление элементов деревянное. Стыкование элементов производится нахлестом выпусков обшивок и заклепыванием впотай. После монтажа стыковые полости заполнялись пенополиуретаном, чем обес-

Сводчатая конструкция производственного здания из пластмассовых седловидных элементов. США, М. Вильям и Р. Орр, 1960 г.

8*115

https://ткжби.рф плиты паг купить аэродромные плиты.

содержание:

[стр.Введение] [стр.1] [стр.2] [стр.3] [стр.4] [стр.5] [стр.6] [стр.7] [стр.8] [стр.9] [стр.10] [стр.11] [стр.12] [стр.13] [стр.14] [стр.15] [стр.16] [стр.17] [стр.18] [стр.19] [стр.20] [стр.21] [стр.22] [стр.23] [стр.24] [стр.25] [стр.26] [стр.27] [стр.28] [стр.29] [стр.30] [стр.31]